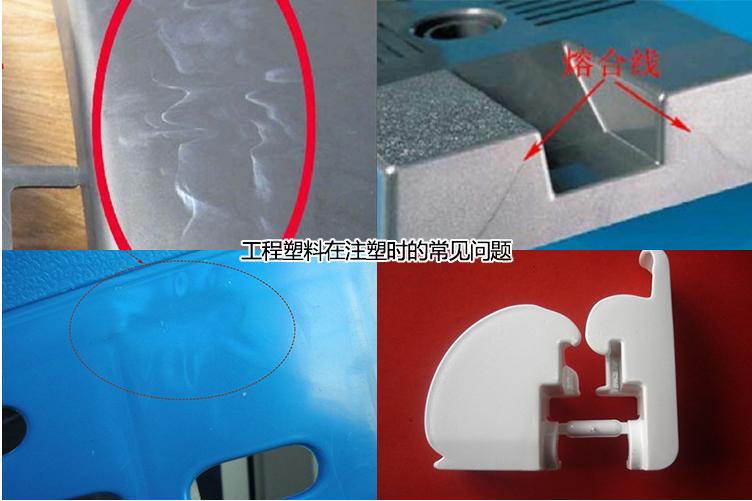

vết lõm trong các bộ phận đúc phun là tất cả các khiếm khuyết gây ra bởi việc bổ sung tan chảy không đủ khi Các phần dày hơn là làm mát.

Sự co rút của các bộ phận nhựa (bề mặt co ngót và nội bộ co rút) Những lý do chính cho các khiếm khuyết như vậy là kiểm soát không đúng về điều kiện đúc, khiếm khuyết khuôn, nguyên liệu không đáp ứng các yêu cầu đúc, và thiết kế không hợp lý của hình dạng của nhựa Phần.

1) Kiểm soát không đúng cách của đúc Điều kiện.

Nếu Áp suất phun quá thấp, thời gian tiêm và giữ quá ngắn, tốc độ tiêm quá chậm, nhiệt độ vật liệu và nhiệt độ khuôn quá cao, phần nhựa không đủ làm mát, nhiệt độ quá cao trong Demolding, nhiệt độ ở chèn quá thấp hoặc nguồn cung vật liệu không đủ, tất cả điều này sẽ khiến bề mặt của phần nhựa xuất hiện vết lõm hoặc không đồng đều. Tốc độ phun và tốc độ phun Nên được tăng một cách thích hợp, mật độ nén của tan chảy Nên được tăng lên, thời gian tiêm và áp lực nên được kéo dài, co rút của tan chảy Nên được bồi thường, và phản ứng dữ dội nên được tăng lên để giải quyết sự xuất hiện của vết lõm trong tiêm phần. Nhưng nó sẽ gây va đập nếu áp lực giữ quá cao.

vết lõm và vết chìm có thể được giải quyết bằng cách mở rộng thời gian giữ khi nó xảy ra gần sprue. Khi vết lõm xảy ra ở vị trí có tường dày, thời gian làm mát của phần nhựa trong khuôn Nên được kéo dài thích hợp.

Nếu vết lõm do nhiệt độ quá thấp của chèn xung quanh các vết chèn, vết lõm và vết chìm có thể được giải quyết bằng cách tăng nhiệt độ của chèn.

Nếu vết lõm do tắc nghẽn một phần của vòi phun và giảm áp lực tiêm của một phần khi vòi phun quá nhỏ. vòi phải được thay thế và sạch sẽ để giải quyết các vết lõm.

Ngoài ra, phần nhựa phải được làm mát hoàn toàn trong khuôn mẫu. Một mặt, nó có thể làm giảm một cách thích hợp nhiệt độ của vật liệu nóng chảy bằng cách điều chỉnh nhiệt độ của thùng. Mặt khác, thiết lập của hệ thống làm mát khuôn có thể được thay đổi để giảm nhiệt độ của làm mát Nước. Mặt khác, nếu phần nhựa là được bình định Trong điều kiện làm mát không đủ, nó không chỉ xảy ra dễ dàng mà còn sẽ xảy ra trong chân đẩy do khó khăn Demolding.

2) Khuôn Khiếm khuyết.

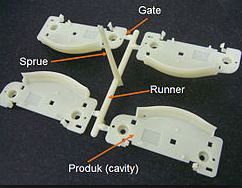

Nếu Bộ điều khiển khuôn và spre quá nhỏ, sự chống cháy quá lớn, cài đặt Sprue là không đối xứng, tốc độ làm đầy khuôn không cân bằng, vị trí đầu vào thức ăn được đặt một cách vô lý, ống xả khuôn kém ảnh hưởng đến việc cho ăn, áp lực Phát hành gây ra bởi trang phục mốc, tất cả những điều này Các yếu tố sẽ gây ra áp thấp và đánh dấu chìm trên bề mặt nhựa một phần. Các mặt cắt ngang Sprue và Runner Nên được thích hợp mở rộng. Vị trí của Sprue Nên được đặt càng đối xứng càng tốt, đầu vào nên được đặt trong có tường dày một phần của mệnh nhựa để giải quyết sự xuất hiện của vết lõm trong tiêm bộ phận.

Nó thường được gây ra bởi dòng chảy tan trong một phần nhất định của cấu trúc khuôn cản trở truyền áp suất nếu vết lõm và vết chìm xảy ra xa khỏi sprue. Kích thước kết cấu của hệ thống Gating Mold Nên được mở rộng một cách thích hợp để giải quyết sự xuất hiện của vết lõm trong tiêm bộ phận.

Cho Vách dày Bộ phận nhựa, loại cánh Spre Nên được ưa thích. Theo cách này, đối với cảnh mà các bộ phận nhựa không phù hợp để thiết lập mầm bệnh trên phần nhựa và các bộ phận nhựa dễ bị biến dạng còn lại ở cổng sau khi đúc, đó là một phương pháp gắn ngẫu nhiên hình cánh trên phần nhựa và thiết lập sprue trên cánh Qua đó chuyển các khiếm khuyết lõm của các bộ phận nhựa sang Winglet, và Winglet sẽ bị cắt sau khi các bộ phận nhựa được hình thành.

Ngoài ra, khuôn nên được kiểm tra thường xuyên để kiểm tra giải nén và xả thải.

3) Nguyên liệu thô không đáp ứng các khuôn đúc yêu cầu.

Nếu Tốc độ co rút của vật liệu tiêm quá lớn hoặc hiệu suất lưu lượng kém, và chất bôi trơn trong vật liệu không đủ hoặc độ ẩm nguyên liệu thô, tất cả Những sẽ gây ra áp thấp và vết lõm trên bề mặt nhựa một phần. Do đó, đối với các bộ phận nhựa có yêu cầu tương đối cao của bề mặt, điểm nhựa có độ co thắt thấp Nên được sử dụng nhiều như có thể.

Nếu Trầm cảm tiêm được gây ra bởi dòng chảy kém của vật liệu tan chảy, một lượng chất bôi trơn thích hợp có thể được thêm vào nguyên liệu thô để cải thiện tính lưu động của tan chảy, hoặc tăng kích thước cấu trúc của việc đổ hệ thống.

4) Thiết kế hình dạng và cấu trúc của các bộ phận nhựa là không hợp lý

Nếu Độ dày thành của các bộ phận nhựa khác nhau rất nhiều, Vách dày Các bộ phận dễ bị vết lõm và vết chìm do áp suất không đủ trong Đúc. Do đó, độ dày của nhựa Nên được thiết kế phù hợp như là có thể. Cho Các trường hợp đặc biệt, nếu độ dày tường của các bộ phận nhựa khác nhau rất nhiều, nó có thể được giải quyết bằng cách điều chỉnh các thông số về cấu trúc của Sprue.

Làm thế nào Để phân tích và giải quyết vấn đề về vết lõm trong phần nhựa Bề mặt? Kiểm tra vị trí vết lõm và nó trong cố định vị trí.

vết lõm được xuất hiện ở vị trí cố định

A.dent được xuất hiện ở vị trí cố định gần Sprue (Mở rộng Việc giữ Thời gian)

B. vết lõm được xuất hiện ở vị trí cố định xung quanh chèn (Tăng Nhiệt độ của chèn)

C. vết lõm được xuất hiện ở vị trí cố định cách xa Sprue (Mở rộng Kích thước cấu trúc của hệ thống Gating Mold và mở rộng Sprue đến Lõm Phần)

D. vết lõm được xuất hiện ở vị trí cố định ở vị trí xả ở đuôi (cải thiện Các điều kiện xả của khuôn)

E. vết lõm xuất hiện ở vị trí cố định Ở đâu là độ dày (lấy cánh sprue)

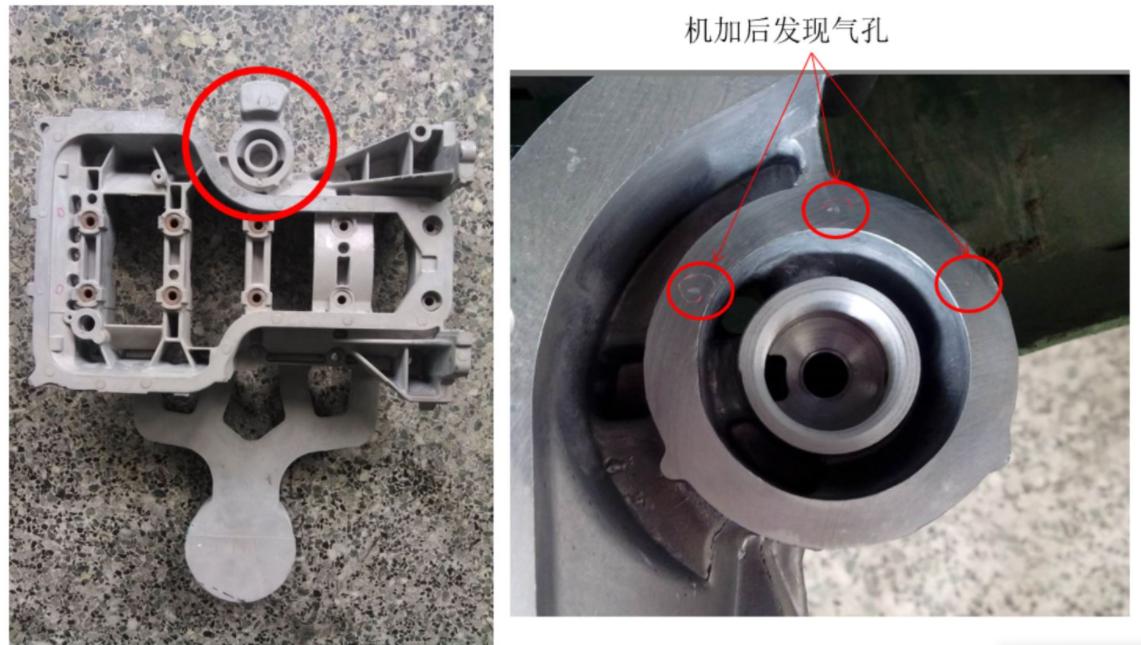

Khi Những vết lõm nghiêm trọng xuất hiện trong những phần dày và lớn, sẽ rất khó để giải quyết vấn đề. Trước hết, rút ngắn thời gian làm mát càng nhiều càng tốt để ra các bộ phận nhựa ra khỏi khuôn sớm ở nhiệt độ cao và đảm bảo rằng các bộ phận đúc phun không phải là bị biến dạng. Tại thời điểm này, nhiệt độ của lớp bên ngoài của phần đúc vẫn còn cao, và bề mặt không quá cứng, do đó chênh lệch nhiệt độ giữa bên trong và bề mặt tương đối nhỏ, có lợi cho sự co rút tổng thể, qua đó Giảm co rút đậm lại bên trong khuôn ép một phần.

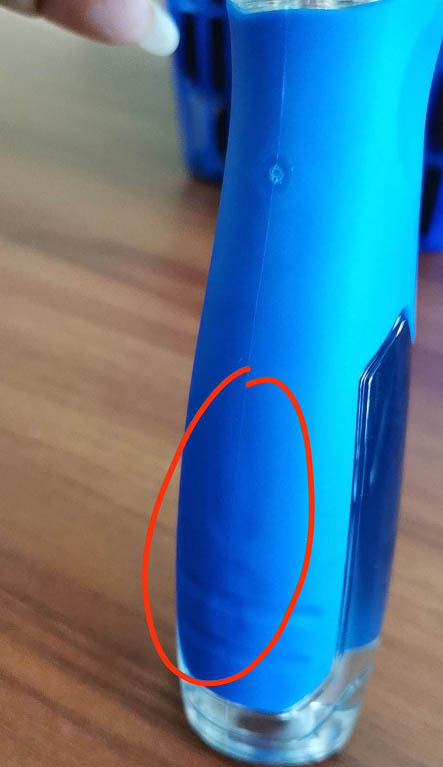

Vấn đề co ngót xuất hiện chủ yếu bởi vì bề mặt khuôn nóng lên và công suất làm mát giảm. Bề mặt của phần đúc đã được củng cố vẫn là mềm. Khoang co rút bên trong đã không được loại bỏ hoàn toàn đã tạo thành một chân không, khiến bề mặt của phần ép phun để thụt vào áp suất của khí quyển áp suất. vết lõm xảy ra cùng với hiệu ứng co thắt lực lượng. Và tốc độ làm cứng bề mặt chậm hơn, nó càng dễ dàng SUNKEN.

Do đó, nó phải được làm mát đúng cách để giữ cho bề mặt của phần ép được đúc cho một mức độ cứng nhất định Khi nào ra phần nhựa ra khỏi khuôn sớm. Tuy nhiên, nếu vấn đề co rút nghiêm trọng và mát mẻ hơn không thể được loại bỏ. Cần phải có phương pháp đóng băng nước lạnh để nhanh chóng làm cứng bề mặt của phần ép phun để ngăn ngừa co rút, nhưng các lỗ ngắt bên trong vẫn sẽ tồn tại. Nếu Mở rộng thời gian tiêm thay vì kéo dài thời gian làm mát, vết lõm sẽ tốt hơn ngăn chặn.

Cuối cùng, đôi khi các phương pháp trên có thể không hoàn toàn giải quyết được vấn đề, nhưng nó đã được cải thiện rất nhiều! Nếu Vấn đề co rút bề mặt phải được giải quyết hoàn toàn, thêm một lượng thích hợp chống thu hẹp Đại lý cũng là một khu nghỉ dưỡng cuối cùng. Của Khóa học, các bộ phận trong suốt Không thể Làm gì này.

Nếu Vẫn còn những vết chìm trên bề mặt của có tường dày các bộ phận, hoặc các bộ phận nhựa như tường bù, sử dụng hỗ trợ khí Đúc phun sẽ được giải quyết vấn đề.

vết lõm xuất hiện ở Unelixed Vị trí: Nó có thể được gây ra bởi tốc độ tiêm quá nhanh và bị mắc kẹt và vắt không khí. Nên điều chỉnh tốc độ tiêm, nên làm chậm tốc độ phun trước, sau đó tăng tốc đến tốc độ phun tối đa, cuối cùng sẽ giảm xuống mức tiêm thấp nhất Tốc độ. quá trình như thế này sẽ loại bỏ tất cả không khí.